福建奔馳(Fujian Benz)作為戴姆勒集團在亞太地區重要的商務車生產基地,其焊裝車間不僅是先進制造工藝的集中體現,更是智能化、數字化生產的典范。本文將結合圖解,解析其焊裝車間生產流水線的核心環節,并探討其背后強大的本土軟件開發能力如何為卓越品質保駕護航。

一、焊裝車間生產流水線核心環節圖解解析

福建奔馳商務車焊裝車間通常遵循高度自動化、柔性化與精準化的生產原則,主要流程可概括為以下幾個核心環節:

- 車身分總成焊接:生產線起始于白車身各個部件的分總成焊接,如側圍、底板、頂蓋等。大量采用機器人進行點焊、激光焊等工藝,確保關鍵連接點的強度與精度。圖示可見機器人臂精準作業,焊花飛濺,場面極具現代工業美感。

- 車身總成拼裝與焊接(主焊線):這是焊裝的核心。通過高精度的定位夾具,將各分總成拼合成完整的白車身骨架。自動化輸送系統(如滑橇、EMS)將車身在不同工位間無縫流轉。多臺焊接機器人協同作業,完成數百乃至上千個焊點的焊接,保證了車身結構的整體剛性、安全性與尺寸精度。圖解中清晰展示了車身在流水線上“成長”的過程。

- 在線測量與質量監控:在關鍵工位之后,集成有先進的在線測量系統(如激光雷達、視覺傳感器)。它們實時掃描車身關鍵尺寸,數據即刻反饋至中央控制系統。任何微小的偏差都會被及時發現并預警,實現“制造即檢測”,確保每一臺車身都符合戴姆勒全球統一的質量標準。

- 涂膠與密封工藝:在焊接完成后,機器人會進行精準的涂膠作業,包括折邊膠、結構膠、密封膠等,以增強車身強度、密封性和耐腐蝕性。這一環節對路徑精度和膠量控制要求極高。

- 柔性化與車型切換:生產線設計具備高度的柔性,能夠在同一條線上共線生產不同型號的商務車(如V級車、威霆等)。通過程序切換和夾具調整,實現快速、精準的車型轉換,滿足市場多樣化需求。

二、本土軟件開發:智能制造的“神經中樞”

福建奔馳的卓越制造,離不開其扎根福建、服務全球的軟件開發能力的強力支撐。這里的“軟件開發”并非指車載娛樂系統,而是深入到制造核心的 工業軟件與數字化解決方案。

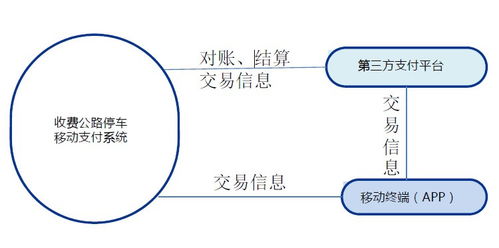

- 制造執行系統(MES)深度定制與優化:福建奔馳的IT團隊與生產部門緊密合作,對MES進行深度本地化開發和持續優化。該系統如同生產線的大腦,負責排產調度、物料配送、質量追溯、設備狀態監控等。通過定制開發,它完美適配了福建工廠復雜的工藝流和供應鏈特點,實現了生產過程的透明化、可追溯與高效協同。

- 機器人及自動化設備編程與仿真:焊裝車間數百臺機器人的高效、協同、無碰撞作業,依賴于前期精密的離線編程與仿真軟件。本地軟件工程師利用如Process Simulate等工具,在虛擬環境中模擬整個焊接過程,優化機器人路徑、節拍和工藝參數,極大縮短了現場調試時間,并保障了生產安全與效率。

- 大數據分析與預測性維護:通過自主開發或集成的數據采集與分析平臺,實時匯聚焊接電流電壓、設備振動、溫度等海量數據。利用算法模型進行分析,能夠預測設備潛在故障(預測性維護),提前安排保養,極大減少非計劃停機時間,保障生產連續性。

- 數字孿生與虛擬調試:在產線規劃或改造階段,構建焊裝車間的“數字孿生”模型。在虛擬世界中對整個生產線進行設計、仿真、測試和優化,提前發現問題,實現了“虛”與“實”的深度融合,降低了實際建設風險與成本。

- 人機交互界面(HMI)與移動端應用開發:為操作工、工程師和管理者開發直觀、易用的現場操作界面及移動管理APP。使得設備操作、故障報警、生產報表查看、質量信息錄入等更加便捷,提升了現場響應速度和管理效率。

圖解中的福建奔馳焊裝車間,是精密機械、自動化技術與智能軟件完美融合的舞臺。機器人林立的流水線是“硬實力”的彰顯,而貫穿其間的數據流與軟件系統,則是驅動這座現代化工廠高效、靈活、高品質運行的“軟實力”與“智慧靈魂”。福建奔馳不僅將戴姆勒的百年造車工藝落地中國,更通過本土化的軟件開發創新,持續賦能智能制造,鍛造出馳騁全球的豪華商務車品質標桿,展現了“中國制造”向“中國智造”邁進的生動范例。